| 產地: | 浙江省 紹興市 |

|---|

響應國家提倡的綠色生產理念,針對生產效率低、能耗大、排汙大的生產現狀,尤其在染廠能耗和排汙較大的水洗環節,通過工藝流程改進和設備的創新,實現節能減排智能化生產的目的,為社會和企業創造高效的技術生產力。

1、應用範圍。需要改進的水洗環節流程包括:印花水洗、連續染色水洗、前處理水洗及間歇式染色水洗;涉及的紡織品原料主要類型為纖維素纖維(棉、麻、再生纖維素纖維等)、化纖(滌綸、錦綸等);不同織造方式的紡織品類別主要包括:機織布(噴水織機、噴氣織機、劍桿織機等)、針織布(緯編機、經編機)等。

2、技術分析。

洗滌過程是一個復雜的物理化學反應過程,洗滌劑對含有汙垢的織物,通過溶劑水在一定溫度、一定機械力、一定時間,發揮以下作用:①破壞汙垢與纖維的結合力,使原來汙垢有一定結合力的狀態變成遊離狀態,②迫使汙垢離開纖維,③使離開纖維的汙垢喪失重現和纖維結合的能力。

3、目前現狀。間歇式染色後水洗目前存在水洗不幹凈、用水量大、水洗時間長、水洗後布面腳水不幹凈,成品布存在染色牢度等不能達標,另外目前環保監管趨於嚴厲,企業面臨汙水處理尾氣排放等指標控制,企業必須通過內部技術提升改造滿足生產需求,以保證正常的產品加工,但企業內部的技術改造力量有限,一些企業技術力量薄弱只能犧牲產品質量以保證生產,但信任危機給企業帶來更大的經營困難,只有部分技術力量較好的企業能進行技術改造。

4、技術運用優勢。首先化學藥劑、溫度、電磁波技術相對成熟、水洗效果也比較突出,這幾個技術在微觀上的處理可以實現了汙垢的分離及汙垢與溶劑的擴散;其次布與水相對運動、震蕩水流沖擊、擠壓交換、浸泡、高頻震動容易實現而且水洗穩定性高能耗低,;*後增加濃度梯度迫使交換出的汙垢及時與布分離、減少水槽水容量提高水洗液更新速度都比較容易實現,效果也比較突出。水洗手段的結合也對我們的水洗效果產生影響,即要符合洗滌的過程:破壞→分離→清除,所以結合方式根據上述的技術分析進行組合,[化學藥劑(根據工藝需求)、溫度(根據工藝需求)、超能波]→[堆置(使遊離的汙垢充分擴散)、震蕩水流沖擊、擠壓脫水] →[多格水槽、提高水槽水洗液更新速度]。

5、技術路線。間歇式染色機主要有兩種形式的繩狀和平幅。

繩狀式的染色後:直接出缸→軋車→繩狀水洗→軋車→開幅→高效只能水洗機→後道加工

平幅式的染色後:直接出缸→高效只能水洗機→後道加工

繩狀式的路線運用於J型機缸、O型缸、氣流缸等,流程上增加了一道繩狀水洗,減少了一道離心脫水;平幅式的的路線運用於卷染機、冷堆染色等。設備可作為活性染色水洗皂洗,分散染色水洗還原水洗。

6、水洗機設計要點

① 在線智能設計要點:

A、 用水、用汽、用電數字控制及數據采集,停機時自動停止進水;

B、 設備運行狀態模式,對設備涉及的正常運行點進行記錄,異常情況會予以標識,便於操作人員及維修人員快速排除異常情況;

C、 檢測控制系統,針對PH值、溫度、儲布倉、高能波冷卻,斷布等實現在線檢測與控制;

D、 所有電氣控制在觸摸屏操作,每單元氣動系統配置在單元機上;

E、 自動加料系統,可以實現連續均勻加化學藥劑,同時在中控上對每只藥劑桶進行監測,便於操作人員及時添料,在出現沒料時系統會報警,保證生產質量的穩定性,停機時自動停止加料;

② 水洗箱整體設計要點:

A、 每節水箱配4道震蕩水洗,一組高能波處理,4支導布輥,一只主動展幅輥,一組軋輥和一個儲布倉;

B、 導布輥、展幅輥、儲布倉進布輥及軋輥采用皮帶傳動,保證同步效果,同時減少電機使用,皮帶采用氣缸張緊;

C、 四個水洗槽的水容積盡可能設計小,保證水洗更新的次數,提高水洗的效果,如按平均每槽100KG容積算可以比傳統水洗提高5倍的水洗效果,水槽容積小同時可以提高換水效率,降低每次換水的水用量及蒸汽能耗;

D、 水箱配置一個或兩個窗口,便於輥筒及水箱內部其他配件的維護;

③ 水系統設計要點:

A、 水循環過濾系統,采用三個振動過濾篩,振動過濾篩采用40W電動振動,通過彈簧支撐,進布箱和出布箱不用過濾,循環水泵采用多級離心水泵,水洗溢流液位控制采用微差傳感器實現模擬量輸出,傳感器輸出電流為4-20mA,電流通過PLC可以設定溢流的液位並設定*低液位控制水泵停止;

B、 水箱進水采用氣動閥控制,可以調節水洗用水量,采用流量計控制比例調節閥(客戶可以選配);

C、 水洗箱加熱采用前後兩路水槽加熱,其余三個水槽不配置加熱管,通過溢流的方式經過其余三個水槽,溫控也只測定第*個水槽的溫度;

④ 高能波系統設計要點:

A、 高能波反應腔儲存倉位的控制與設計,倉位的高低控制前後水洗箱的車速,控制的車速升降不宜過於頻繁,另外需要考慮滿倉或空倉的情況,滿倉了需要停止前面進布,空倉了需要停止後面設備運行(空倉會導致高能波發生器燒毀);

B、 高能波導管采用不銹鋼管,就是其中對裂縫的分布需要重先進行模擬分析,以保證高能波在進入反應腔後的橫向分布;

C、 反應腔、儲布倉表面采用15mm聚丙烯板進行貼面,保證高能波的穿透性能以及儲布倉內布的順暢下滑,另外針對聚丙烯板有可能使用中會脫落,需要對維護預留維修口;儲布倉可以在40m/min的車速可以使布停留4min;

D、 高能波采用四管的方法設計,組合分析*優的處理,保證在不同位置的面料接受相同的高能波處理;

E、 高能波發生器采用水冷的方式,停止後需要做個延時冷卻保護高能波發生器,同時在停水或冷卻水流量過小會自動停止高能波發生器工作,所以需要配備一組冷卻水自動檢測,並在停機時停止高能波發生器工作;

F、 高能波發生器工作要設計一個累計時間總長,其次每個高能波發生器都會有檢測是否正常工作,便於操作人員及時查看高能波發生器工作狀態;

G、 五個水洗箱配20組高能波水洗;

⑤ 震蕩水洗設計要點:

A、 震蕩水洗網筒網孔以圓孔設計,內外面光潔無毛刺,網筒采用卷板成型加工,另外網筒內壁是否需要設計橫向湍流帶,增加震蕩水洗效果,增加湍流帶可能引起布傳動張力過大,張力過大導致導布輥皮帶傳動打滑,需要對湍流帶的設計進行驗證;

B、 震蕩輥需要內部密閉增加拍打效果,表面光潔不容易掛紗,計算震蕩按8道輪輻算,車速50m/min,則布在通過震蕩輥被水擊打18.5次;

6、預期效益。

以加工一缸500kg,克重200g/m2,米數1666布作為計算分析。

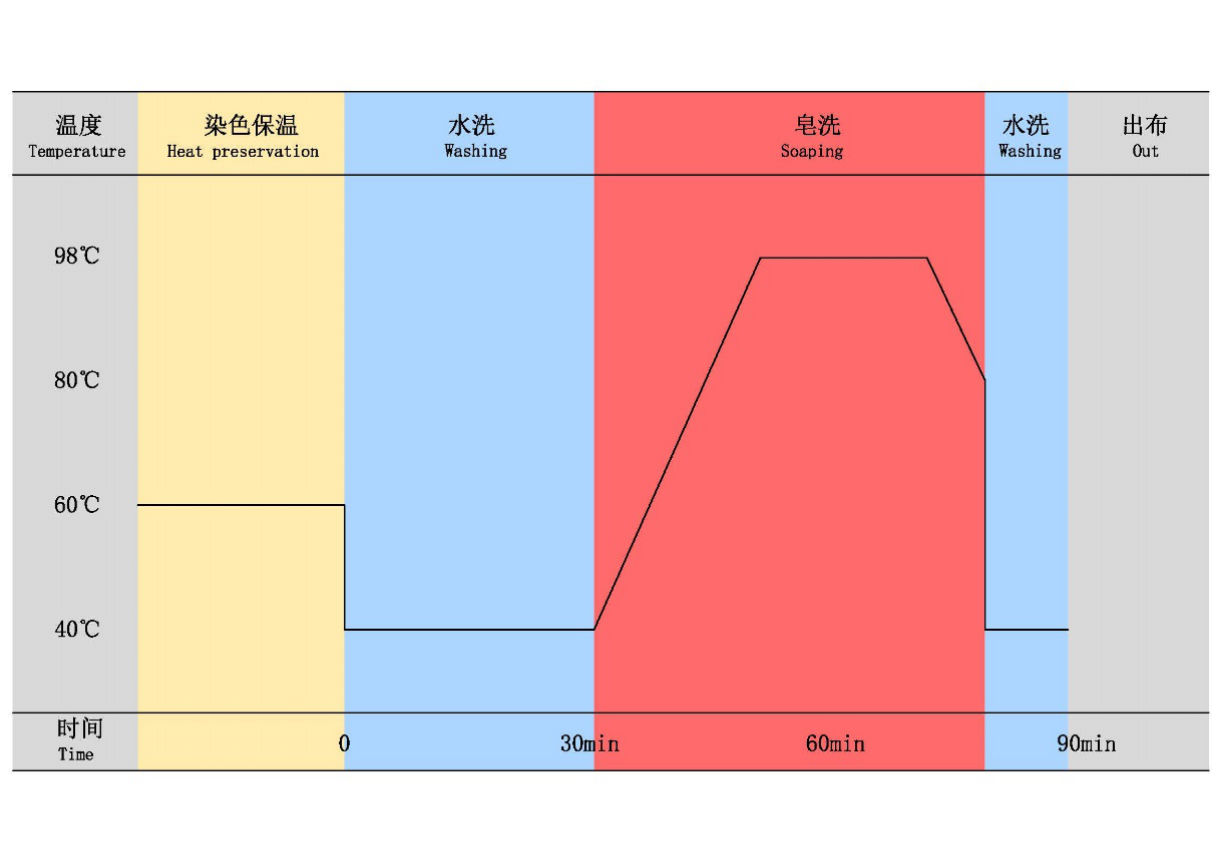

常規J型溢流缸浴比1:6,裝機容量40kw,工藝流程(見圖1):染色後→水洗3道(每道10min)→皂洗(98℃,保溫20min)→水洗1道。

![]()

水洗皂洗時間90分鐘,用水20噸,用電60度,蒸汽0.35kg.

出缸後連續水洗車速60m/min,工藝:染色後→出缸→繩狀水洗→開幅→平幅水洗皂洗(兩屆水箱溫度95℃)→落布。水洗皂洗時間30分鐘,用水5噸,用電35度,蒸汽0.175kg。

通過測算(見表1),根據水洗機的水洗效率每天20小時可以加工40缸布,可以增加J型缸染色12缸布,成本可以節約成本7080元,結合設備投資成本,設備需要正常工作240天左右可以收回成本。

J型 | 連續 | 節約率 | 節約成本 | |

時間(min) | 90 | 30 | 66.66% | 提高30%效率 |

水(t) | 20 | 5 | 75% | 120元(單價8) |

電(kw∙h) | 60 | 35 | 41.66% | 22元(單價0.85) |

汽(t) | 0.35 | 0.175 | 50% | 35元(單價200) |

表1

7、社會效應。根據實際工藝測算,一個中型染廠日染100缸布規模,通過技術改造每年可以節約用水45萬噸,節約用電750萬度,節約用蒸汽5250噸,如果可以大規模推廣應用社會效應明顯。

x

| 立即登陸,贊它一下 |

| 暫不登錄 |